حسگر حرارتی چیست؟

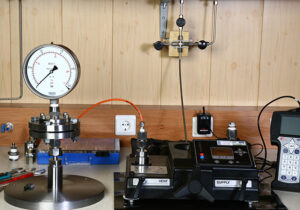

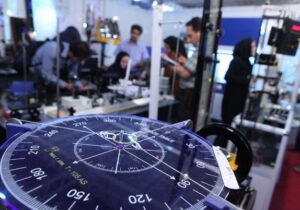

حسگرهای حرارتی و که با نام دیگر ترموکوپل نیز شناخته میشوند، نوعی اختراع صنعتی منحصر به فرد هستند که بر پایه اصول علمی حرارتی کار میکنند. ترموکوپلها از دقت بالایی برای اندازهگیری دما و حرارت برخوردارند. در طراحی حسگرهای حرارتی برای انتقال درست و دقیق دما از مواد سرامیکی با خصوصیات ویژهای به همراه اکسید آلومینیوم استفاده شده است. این مواد سرامیکی میتوانند دما را در شرایط مختلفی اندازهگیری کنند.

همچنین از پایداری بسیار زیاد در دماهای بالا و مقاومت عالی در برابر فشار و خوردگیهای شیمیایی برخوردار هستند. همه حسگرهای حرارتی سرامیکی دارای نقطه جوش گرم و سرد هستند. اختلاف دمای بین این دو نقطه میتواند منجر به تولید جریان الکتریکی شود. درست است که حسگرهای حرارتی مقاومت بالایی نسبت به دما دارند اما اگر دما از نقطه جوش گرم یا سرد آنها فراتر رود، دچار آسیب میشوند.

انواع حسگرهای حرارتی بر پایه سرامیک

حسگرهای حرارتی براساس شکل ظاهری خود به انواع مختلفی از قبیل فلنجی خاص، اتصال یا دندهای استاندارد تقسیم میشوند. اما با توجه به مواد اولیه به کار رفته در تولید انواع حسگرهای حرارتی، میتوان آنها را به انواع دیگری تقسیمبندی کرد. در ادامه به معرفی و بیان ویژگیهای انواع حسگرهای حرارتی خواهیم پرداخت.

حسگرهای سرامیکی تیپ S

یکی از پرکاربردترین انواع حسگرهای حرارتی، حسگرهای حرارتی تیپ S هستند. در تولید این نوع از حسگرها از ۹۰ درصد پلاتین و ۱۰ درصد رادیوم استفاده شده است. به علاوه، برای ساخت سر منفی این نوع از حسگرها، از ۱۰۰ درصد پلاتین استفاده میشود. امروزه برای ساخت حسگرهای حرارتی پیشرفته از مادهای به نام آلومینا استفاده میشود. برای سنجش میزان کیفیت و دقت این حسگرها، باید به میزان آلومینای به کار رفته در آنها توجه کرد. حسگرهای حرارتی تیپ s کیفیت بسیار بالایی دارند. از این رو در صنایعی مانند کورههای صنعتی بسیار مورد استفاده قرار میگیرند.

حسگرهای حرارتی تیپ R

یکی دیگر از انواع حسگرهای حرارتی، حسگرهای تیپ R هستند. مواد اولیه مورد استفاده در ساخت این نوع از حسگرها با مواد اولیه مورد استفاده در حسگرهای تیپ S کمی متفاوت است. این ترموکوپل از ترکیب ۸۷ درصد پلاتین با ۱۳ درصد رادیوم تولید میشود. مانند حسگرهای حرارتی تیپ S این حسگرها نیز دارای سر منفی ۱۰۰ درصد پلاتین هستند.

حسگرهای حرارتی سرامیکی تیپ B

حسگرهای حرارتی سرامیکی تیپ B از ۷۰ درصد پلاتین در کنار ۳۰ درصد رادیوم تسکیل شده و توان اندازهگیری دمای صفر تا ۱۸۲۰ درجه سلسیوس را دارند. یکی از ویژگیهای مهم این نوع از حسگرهای حرارتی، مقاوت آنها در برابر اکسیداسیون و تغییرات شیمیایی است. به همین دلیل، در شرایط سخت به خوبی عمل کرده و آسیب نخواهند دید.

حسگرهای حرارتی سرامیکی تیپ K

حسگرهای سرامیکی تیپ K از الیاف سرامیکی بافته شده تشکیل میشوند و قادر به اندازهگیری دماهای بسیار بالا هستند. به همین دلیل در صنایع مختلفی که نیاز به اندازهگیری دماهای بالا دارند، استفاده میشوند. از جمله این صنایع میتوان به کورههای ذوب فلزات مختلف، کارگاههای آهنگری، کورههای ذوب شیشه و غیره اشاره کرد.

کاربرد حسگرهای حرارتی در صنایع مختلف

در برخی از صنایع، اندازهگیری دما امری بسیار مهم و حیاتی است. از جمله صنایع مهمی که استفاده از حسگرهای حرارتی در آنها لازم و ضروری است، میتوان به صنایع نفت و گاز اشاره کرد. همانطور که میدانید، در این صنایع میزان حرارت بسیار مهم است و در صورت تشخیص نادرست میزان دما و فشارهای متغیر ممکن است اتفاقات جبران ناپذیری پیش آید. از دیگر صنایعی که به طور حتم نیاز به استفاده از حسگرهای حرارتی در انجام فرایند تولیدات خود دارند، میتوان موارد زیر را نام برد:

• صنایع غذایی

• خودروسازی

• آزمایشگاههای تحقیقاتی

• صنایع شیمیایی

• صنایع سرامیک

• صنایع پزشکی

• صنایع فلزی

مزایای استفاده از حسگرهای حرارتی در صنایع

مهمترین مزیت استفاده از حسگرهای حرارتی اندازهگیری و کنترل دمای دقیق در صنایع مختلف است. بنابراین چنانچه از این حسگرها در فرایند تولید استفاده شود، بیشک میتوان بدون ایجاد هزینههای جانبی به صورت کاملاً مقرون به صرفه به تولید پرداخت. اگر بخواهیم مزیتهای استفاده از حسگرهای حرارتی بر پایه سرامیک در صنایع مختلف را بر شماریم، میتوان به موارد زیر اشاره کرد:

۱. دقت بالا

۲. مقاومت بالا در برابر دماهای بسیار زیاد

۳. افزایش امنیت

۴. مقاومت بالا در برابر خوردگی و فشار

نکات مهم در انتخاب و خرید حسگرهای حرارتی بر پایه سرامیک

همانطور که گفتیم، حسگرهای حرارتی در انواع مختلفی تولید میشوند که هر کدام ویژگیها، خصوصیات و کاربردهای مخصوص به خود را دارند. اما سؤال مهم این است که برای انتخاب و خرید حسگرهای حرارتی باید به چه مواردی توجه کرد؟ برای پاسخ به این سؤال، در ادامه مهمترین نکات برای خرید حسگرهای حرارتی مناسب را بیان خواهیم کرد.

• اولین معیار برای انتخاب حسگرهای حرارتی مناسب، دمای محیط است. باید حسگر حرارتی را انتخاب کنید که توان تحمل میزان حرارت محیط کاری شما را داشته باشد.

• دومین نکته مهم، توجه به ماده تیوپ است. برای ساخت تیوپ یا غلاف حسگرها از مواد مختلف مانند آرسنیت و پتو گراس استفاده میشود. باید دقت داشته باشید که این مواد با دمای محیط کاری شما سازگاری داشته و قادر به تحمل این دما باشند.

• روش اتصال نیز مورد مهم دیگر در هنگام انتخاب حسگرهای حرارتی است. باید دقت داشته باشید هر کدام از انواع حسگرها روش اتصال مخصوص به خود را دارند. بنابراین توجه کنید روش اتصال حسگر مورد نظرتان با سیستم شما مطابقت داشته باشد.

جمعبندی

حسگرهای حرارتی بر پایه سرامیک از جمله ابزارهای مهم در اکثر صنایع هستند. این ابزارها دامنه خاصی از دماها را سنجیده و از مقاومت بسیار خوبی برخوردار هستند. بر اساس مواد اولیه مورد استفاده در تولید و ساخت این ابزارها، انها را به انواع مختلفی از قبیل حسگرهای حرارتی تیپ S، حسگرهای حرارتی تیپ K و غیره تقسیمبندی میکنند. مهمترین مزیت استفاده از این حسگرها اندازهگیری دقیق، امنیت بالا و مقاومت در برابر خوردگی و فشار است.

سعیدی

تاریخ : 21 - نوامبر - 2024آیا این نوع حسگرها در مقایسه با حسگرهای حرارتی بر پایه فلزات، مزایای خاصی دارند؟

کارشناس روابط عمومی

تاریخ : 21 - نوامبر - 2024بله، حسگرهای حرارتی بر پایه سرامیک نسبت به حسگرهای فلزی مزایای متعددی دارند که از جمله آنها میتوان به موارد زیر اشاره کرد:

مقاومت در برابر دماهای بالا: سرامیکها میتوانند در دماهای بسیار بالا بدون تغییر شکل یا تخریب عملکرد خود را حفظ کنند.

مقاومت در برابر خوردگی: سرامیکها در برابر بسیاری از مواد شیمیایی خورنده مقاوم هستند.

پایداری حرارتی بالا: سرامیکها ضریب انبساط حرارتی پایینی دارند که باعث میشود در برابر شوکهای حرارتی مقاوم باشند.

عایق الکتریکی: بسیاری از سرامیکها عایق الکتریکی هستند که این ویژگی در برخی کاربردها بسیار مفید است.

دوام و طول عمر بالا: حسگرهای سرامیکی معمولاً دارای طول عمر بالاتری نسبت به حسگرهای فلزی هستند.