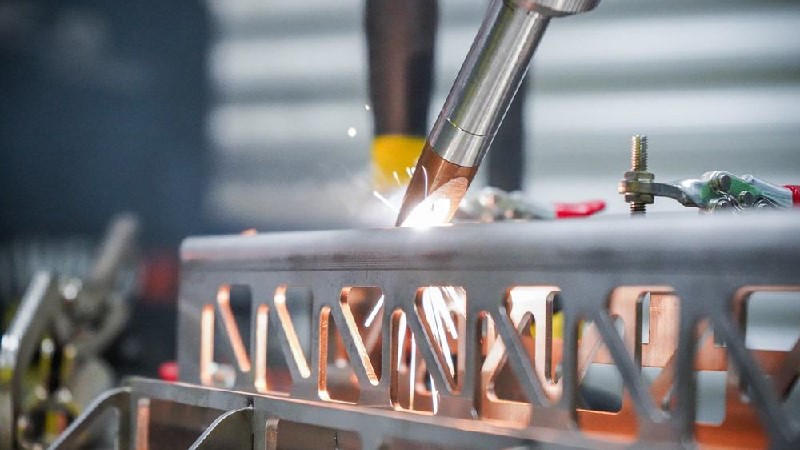

جوشکاری لیزری برای ورقها و قطعات نازک مزایای زیادی دارد: طول خط جوش بسیار باریک، منطقه متاثر حرارتی محدود کوچک، اعوجاج حرارتی اندک و سرعت بالا در جوشکاری را میتوان نام برد.

بهویژه دستگاههای جوش لیزری فایبر، به دلیل تمرکز بالای پرتو لیزر و دقت کنترلپذیر پارامترها، قادر به اتصال سریع و دقیق انواع فلزات نازک هستند. این ویژگیها باعث شده جوش لیزر گزینهای مطلوب در صنایعی مانند خودروسازی، الکترونیک و پزشکی باشد.

- پهنای جوش و اعوجاج کم: پرتو لیزر متمرکز، موجب شکلگیری حوضچه ذوب بسیار کوچک و یکنواخت میشود که در آن تغییر شکل قطعه حداقل است و جوش بدون تغییر رنگ یا اعوجاج خواهد داشت.

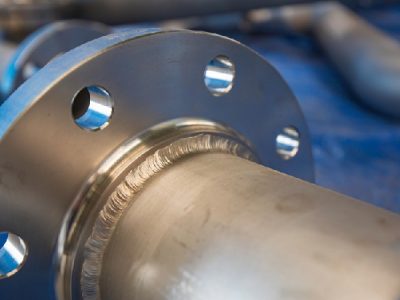

- کیفیت و دقت بالا: جوشهای لیزری نسبت به روشهای معمول (مانند آرگون) ظاهری صاف و بدون حفره دارند و نیاز به عملیات پرداخت پس از جوشکاری کمتر است.

- سرعت و بهرهوری بالا: نرخ جوشکاری لیزری بسیار سریع است و اغلب یک پاس واحد برای اتصال کافی است. برای مثال، در مقایسه با جوش TIG، سرعت جوش لیزری حدود ۳ تا ۱۰ برابر بیشتر و تولید اعوجاج حرارتی آن بسیار کمتر است.

- عدم نیاز به مواد پرکننده: بسیاری از فرایندهای لیزری بدون سیم پرکننده انجام میشود که این امر ریسک آلودگی و عیوب ناشی از سیم جوش را کاهش میدهد.

- تنظیمپذیری و کنترل دقیق: در جوش لیزر میتوان پارامترهایی مانند توان، پهنای پالس، سرعت و نقطه فوکوس را دقیق تنظیم کرد؛ بنابراین برای فلزات نازک امکان ایجاد جوشهای حساس و ظریف وجود دارد.

انواع دستگاههای جوش لیزری

دستگاههای جوش لیزری بر اساس منبع نور لیزر به انواع مختلفی تقسیم میشوند که هر کدام مزایا و معایبی دارند:

- دستگاه جوش لیزری فایبر

لیزر فایبر با طول موج حدود ۱۰۶۴ نانومتر یکی از متداولترین گزینهها برای جوش فلزات است. این دستگاهها دارای کیفیت پرتو بسیار بالا و جذب انرژی عالی توسط فلز هستند، بنابراین حرارت متمرکز و اعوجاج اندکی ایجاد میکنند. همچنین هزینه نگهداری پایین و راندمان بالای الکتریکی دارد. به عنوان مثال، دستگاههای جوش فایبر روتک امکان جوشکاری دقیق فلزات با لیزر را فراهم میکنند؛ توانهای متداول آن از ۱۵۰۰ تا ۳۰۰۰ وات است که بسته به قدرت، میتوان فولاد ضدزنگ را تا حدود ۷ میلیمتر و آلومینیوم را تا ۴-۶ میلیمتر ضخامت جوش داد. این خصوصیات دستگاه جوش فایبر را به «پرکاربردترین» روش برای فلزات نازک تبدیل کرده است.

- دستگاه جوش لیزری CO2

لیزر CO2 (طول موج ~۱۰٫۶ میکرون) در اصل برای برش و جوش غیر فلزات و فلزات ضخیمتر به کار میرود. این دستگاهها گازی بوده و دارای قطعات بزرگتر هستند. در جوشکاری فلزات نازک، لیزر CO2 به دلیل طول موج طولانیتر و نرخ جذب پایینتر در بسیاری از فلزات، معمولاً راندمان کمتری از فایبر لیزر دارد. همچنین پرتو آن بزرگتر و اعوجاج حرارتی در ضخامت نازک بیشتر است؛ بنابراین برای فلزات بسیار نازک مانند ورقهای زیر ۱-۲ میلیمتر کمتر توصیه میشود.

- دستگاه جوش لیزری حالت جامد YAG

لیزر YAG (طول موج نزدیک به ۱۰۶۴ نانومتر در حالت جامد) بیشتر در فرم پالسی (تک پالس کوتاه) استفاده میشود و مناسب جوشکاری با دقت بسیار بالا و قطعات کوچک است. این نوع معمولاً برای قطعات بسیار ریز مانند طلا یا المانهای الکترونیکی کاربرد دارد. با این حال، به دلیل نیاز به لامپ پالس قوی و نگهداری بیشتر، در کاربردهای صنعتی گسترده کمتر دیده میشود.

انتخاب دستگاه جوش لیزری بر اساس جنس قطعه

جنس فلز و ویژگیهای آن (مانند هدایت حرارتی و بازتابش نور) بر انتخاب دستگاه و تنظیمات جوش لیزری تاثیر مستقیم دارد. در ادامه، گزیدهای از شرایط مناسب برای مواد مختلف آورده شده است:

- آلومینیوم نازک

آلومینیوم به دلیل هدایت حرارتی بالاتر و ضریب بازتابش زیاد، چالشزایی بیشتری نسبت به فولاد دارد. بهترین انتخاب برای جوش آلومینیوم نازک استفاده از لیزر فیبر پالس مد (نسبتاً توان متوسط) است. پرتو قوی متمرکز در زمان کوتاه، باعث ذوب موضعی کنترلشده میشود. دستگاههای جوش فایبر میتوانند آلومینیوم تا حدود ۲-۴ میلیمتر را بدون نیاز به عملیات ثانویه صاف جوش دهند. تنظیم فرکانس پالسی بالا و سیستم خنککننده قوی توصیه میشود. به گفته کارشناسان روتک، جوشکاری لیزری آلومینیوم با دستگاه فایبر منجر به حوضچه مذاب یکنواخت و با کیفیت بالا میشود.

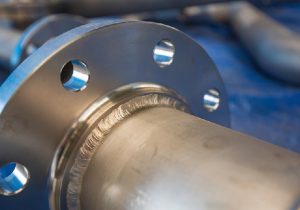

- فولاد ضدزنگ و فولاد نازک

استیل (فولاد ضدزنگ یا آهنی) گرایش کمتری به انعکاس نور دارد و هدایت حرارتی متوسط دارد. دستگاه جوش لیزری فایبر با توان حدود ۱۵۰۰ تا ۳۰۰۰ وات میتواند قطعات فولادی با ضخامت چند میلیمتر را بهخوبی متصل کند. برای ورقهای بسیار نازک (کمتر از ۱ میلیمتر)، کاهش توان پالس و افزایش سرعت حرکت هد لیزر میتواند از سوختگی و سوراخ شدن جلوگیری کند.

- فلزات سبک و غیرآهنی (مس، برنج، تیتانیوم و…)

فلزاتی چون مس و برنج نیز هدایت حرارتی بالایی دارند و بازتابش بیشتری نسبت به فولاد دارند. به همین دلیل، جوشکاری لیزری این فلزات نیازمند توان بالاتر و تمرکز پالس قویتر است. دستگاههای فایبر لیزر که پرتو باریک و انرژیمحوری بالایی تولید میکنند، برای این دسته مناسب هستند. معمولاً از توان بالاتر (۲۰۰۰-۳۰۰۰ وات) و گاز محافظ (مانند آرگون) بهره میگیرند. در عمل، جوشکاری برنج یا مس نازک را باید با احتیاط و خنککنندگی مناسب انجام داد تا از ترک حرارتی جلوگیری شود.

- قطعات ریز و الکترونیکی

برای جوشکاری قطعات بسیار کوچک و حساس الکترونیکی، دقت و کنترل بالای دستگاه جوش لیزری ضروری است. دستگاههای جوش لیزری دستی یا نیمهخودکار با سیستمهای فوکوس دقیق (تمرکز نقطهای) و مد پالس کوتاه، بهترین انتخاب هستند. به عنوان مثال، در صنایع الکترونیک و تولید بردهای حساس، اغلب از دستگاههای جوش لیزری فایبر با توان کم (کمتر از ۱۰۰۰ وات) و فرکانس بالا استفاده میشود تا حرارت به ناحیه محدودی متمرکز شود و به قطعات مجاور آسیبی نرسد. روتک میگوید که دستگاههای جوش لیزری صنعتی با کنترل دقیق پارامترها امکان جوشکاری قطعات پیچیده و حساس به حرارت را فراهم میکنند و در صنایع الکترونیک کاربرد گستردهای دارند.

تنظیمات و پارامترهای جوش لیزری برای فلزات نازک

برای دستیابی به نتیجه مطلوب در جوشکاری فلزات نازک، تنظیم دقیق پارامترهای دستگاه ضروری است. از مهمترین نکات میتوان به موارد زیر اشاره کرد:

- توان خروجی و مد پالس: بر اساس ضخامت قطعه، توان و عرض پالس تنظیم میشود. معمولاً برای ورقهای نازک از توان کمتر (مثلاً زیر ۳۰۰۰ وات) و حالت پالسی استفاده میشود. در راهنماییهای فنی اشاره شده است که «لیزرهای پالسی بهترین انتخاب برای جوشکاری فلزات نازک هستند». پالسهای کوتاه و متناوب، حرارت ورودی را کنترل کرده و از سوراخشدگی جلوگیری میکنند.

- سرعت پیشروی (اسکن): حرکت هد لیزر باید سریعتر از حالت ضخیمکاری باشد تا از تمرکز بیش از حد حرارت جلوگیری شود. به طور معمول سرعت جوشکاری برای فلزات نازک بالاتر است و نیاز به عبور یکباره (بدون توقف) دارد.

- نقطه فوکوس و گشتاور: تنظیم دقیق نقطه فوکوس (معمولاً روی سطح قطعه یا کمی پایینتر) اهمیت زیادی دارد. فوکوس در نقطه نامناسب میتواند باعث به وجود آمدن اشکالات ظاهری مانند گودی (حفره) یا لبههای سوخته شود. دستگاههای فایبر مدرن گاهی از سیستمهای اتو فوکوس یا اپتیک با کیفیت بالا بهره میبرند تا این مشکل را حل کنند.

- محیط و گاز محافظ: در بسیاری از جوشهای لیزری فلزات نازک از گاز محافظ (مثلاً آرگون خالص) برای جلوگیری از اکسیداسیون استفاده میشود. کنترل جت گاز محافظ دقیق و یکنواخت باید طوری باشد که حوضچه جوش را به خوبی پوشش دهد بدون آن که بر پرتو لیزر تداخل کند.

- پاکسازی سطح: حتی با دستگاههای لیزری، وجود چربی یا اکسید روی سطح کار میتواند کیفیت جوش را تحت تاثیر قرار دهد. پیش از جوشکاری، سطح قطعات باید تمیز و عاری از ضایعات باشد تا از نقص جوش جلوگیری شود.

مقایسه جوش لیزری و جوش آرگون (TIG) برای فلزات نازک

اگرچه جوشکاری TIG (آرگون) هنوز روش مرسومی است، در مورد فلزات نازک جوش لیزری امتیازات زیادی دارد. بررسیهای مقایسهای نشان میدهند که جوش لیزری نسبت به TIG:

- سرعت بسیار بالاتر: جوش لیزری چند برابر سریعتر از جوش آرگون است، بهطوری که میتواند در زمان کوتاهتر و یک پالس واحد جوش را انجام دهد. این موضوع در تولید صنعتی و خودکارسازی بسیار اهمیت دارد.

- حرارت ورودی کمتر: انرژی لیزر بر ناحیهای کوچک متمرکز میشود، بنابراین میزان حرارت نفوذی در قطعه کاهش مییابد. در نتیجه، میزان تنش حرارتی و اعوجاج در ورقههای نازک به مراتب کمتر از جوش TIG است.

- عدم نیاز به سیم پرکننده: جوش لیزری معمولا بدون افزودن سیم جوش صورت میگیرد، در حالی که TIG اغلب نیاز به فیلر (سیم پرکننده) دارد. از این رو جوش لیزری تمیزتر و یکنواختتر است.

- دقت و تکرارپذیری بالا: تنظیم کامپیوتری و متمرکز بودن پرتو لیزر، دقت بالایی برای ایجاد همیشگی و یکسان جوش فراهم میکند. جوش لیزری برای موادی مثل فولاد ضدزنگ و آلومینیوم (که TIG ممکن است در ضخامت نازک آنها ذوب ناخواسته ایجاد کند) کاربرد مناسبی دارد.

- ایمنی و کاربری: جوش لیزری تولید دود و شعلهی کمتری نسبت به قوس آرگون دارد و معمولا فقط به عینک محافظ نیاز دارد؛ در حالی که جوش TIG نیاز به مهارت اپراتور بالا و گاز محافظ دائم دارد.

بنابراین، برای ورقها و قطعات نازک، جوش لیزری عموماً راندمان و کیفیت بالاتری ارائه میدهد؛ هرچند هزینه اولیه بالاتر دستگاه را باید در نظر گرفت.

کاربردها در صنایع مختلف

جوشکاری لیزری فلزات نازک در صنایع متعددی کاربرد دارد. برخی از مهمترین حوزهها عبارتاند از:

- خودروسازی: بدنه و قطعات فلزی خودرو (مانند کانالهای خنککننده، لولههای اگزوز، حسگرها) اغلب نیاز به جوشهای دقیق و کمضخامت دارند. دستگاه جوش لیزری فایبر با توان ۱–۲ کیلووات به طور گسترده در خطوط مونتاژ خودرو به کار میرود. شرکت روتک اشاره میکند که جوش لیزری در صنایع خودروسازی به دلیل دقت بالا و نیاز به حداقل عملیات پس پرداخت، کاربرد فراوان دارد.

- صنعت الکترونیک: تولید بردهای مدار چاپی، قطعات و کانکتورهای حساس الکترونیکی نیازمند جوشکاری بدون آسیب حرارتی است. جوشکاری لیزری قطعات ریز (مانند اتصال صفحات باریک آلومینیومی، فلزات لحیمکاری یا قطعات طلایی) در این صنایع رواج دارد. از آنجا که حرارت متمرکز میتواند به اجزای کوچک نفوذ نکند، جوش لیزری برای صنایع الکترونیک و قطعات بسیار ریز ایدهآل است. برای مثال، یکی از مراجع فنی روتک ذکر میکند دستگاه جوش لیزری صنعتی در صنایع الکترونیک و تولید قطعات ظریف کاربرد داشته و به دلیل دقت و توان بالا، در قطعات پیچیده استفاده میشود.

- صنایع پزشکی و بهداشتی: در ساخت تجهیزات پزشکی (مانند قطعات استیل ضدزنگِ ابزار جراحی، اتصالات ریز تجهیزات) که نیاز به بهداشت و کیفیت سطح بسیار بالاست، جوش لیزر به کار میرود. جوشهای کاملاً یکنواخت و فاقد حفره برای این قطعات حیاتی است.

- طلاسازی: قطعات کوچک طلا و نقره به خاطر اندازه ریز و حساسیت زیاد، معمولاً با لیزر جوش داده میشوند. جوش لیزری برای جوش دقیق قطعات نازک طلا و نقره به کار میآید چرا که حرارت آنی و موضعی، مانع از تغییر رنگ یا آسیب به نگینها میشود.

نکات کلیدی و انتخاب متخصص

انتخاب دستگاه برای ورقهای نازک نیازمند بررسی چند عامل است: نوع فلز (آهنی یا غیرآهنی)، ضخامت دقیق قطعه، حجم تولید، و نیاز به دقت در جوش نهایی. با توجه به این پارامترها، متخصصان روتک توصیه میکنند که از دستگاه جوش لیزری فایبر برای اکثر کاربردهای فلزات نازک استفاده شود. این دستگاهها علاوه بر اینکه اتصالات «دقیق، سریع و تمیز» تولید میکنند، مصرف انرژی کمتری نسبت به جوشکاری گازی کلاسیک (تیگ/مگ) دارند.

در نهایت، قبل از خرید دستگاه، بهتر است مشاوره فنی لازم را کسب کنید. یک منبع روتک پیشنهاد میکند که «با بررسی نیازهای تولیدی مانند نوع فلز، ضخامت و دقت مورد انتظار»، بهترین مدل دستگاه تعیین شود. کارشناسان با توجه به این عوامل و تجربهی عملی، میتوانند دستگاه مناسب (مانند دستگاه جوش لیزری فایبر ۱۵۰۰ وات یا بیشتر برای ورقهای چند میلیمتری) را پیشنهاد دهند.

به طور خلاصه، دستگاه جوش لیزری مناسب برای فلزات نازک باید ویژگیهایی چون دقت بالا، کنترل حرارت مناسب و توان کافی در حد نیاز فلز داشته باشد. دستگاههای لیزر فایبر مدرن با کاربری آسان و پشتیبانی فنی (نظیر محصولات شرکت روتک) گزینههای مطلوبی برای چنین کاربردهایی هستند. استفاده از این فناوری پیشرفته باعث میشود که جوشکاری قطعات نازک با کیفیت عالی و کمترین ایراد انجام گیرد.

محمد

تاریخ : 22 - جولای - 2025سلام، جوش لیزری برای آلومینیوم نازک واقعاً جواب میده؟ چون شنیدم آلومینیوم به خاطر بازتاب بالا سخت جوش میخوره.

کارشناس روابط عمومی

تاریخ : 22 - جولای - 2025سلام و ممنون بابت پرسش دقیقتون 🌟

بله، آلومینیوم یکی از چالشبرانگیزترین فلزات برای جوشه، اما با استفاده از دستگاه جوش لیزری فایبر با مد پالس و توان متوسط، میتونیم جوشهای دقیق و تمیزی ایجاد کنیم. تنظیم درست فرکانس، نقطه فوکوس و خنککنندگی مناسب از عوامل کلیدی موفقیت در جوش لیزری آلومینیوم هستن. دستگاههای روتک بهویژه برای این نوع کاربرد طراحی و بهینهسازی شدن.