به گزارش بازار، تجهیزات فرسوده تأثیرات منفی قابل توجهی بر کیفیت شن و ماسه تولیدی دارند. اولاً، این تجهیزات معمولاً دقت کمتری در خردایش و دانهبندی مواد دارند که میتواند به تولید دانههای ناهمگون و با اندازههای مختلف منجر شود. همچنین، فرسودگی قطعات میتواند موجب افزایش تولید گرد و غبار و ذرات ریز شود که بر کیفیت نهایی تأثیر میگذارد. عدم توانایی در شستشوی کامل مواد ناخالص، مانند گل و لای و مواد آلی، از دیگر مشکلات تجهیزات فرسوده است که میتواند کیفیت محصول را به شدت کاهش دهد.

علاوه بر این، خرابیهای مکرر این تجهیزات باعث توقفهای ناخواسته در خط تولید میشود که بر پیوستگی تولید تأثیر منفی میگذارد. همچنین، تجهیزات قدیمی معمولاً مصرف انرژی بیشتری دارند که نه تنها هزینهها را افزایش میدهد بلکه به آسیبهای زیستمحیطی نیز منجر میشود. نوار نقالههای فرسوده ممکن است به درستی عمل نکنند و باعث انتقال نامناسب دانهها شوند. بهطور کلی، استفاده از تجهیزات فرسوده در تولید شن و ماسه میتواند کیفیت نهایی محصول را بهطور قابل توجهی تحت تأثیر قرار دهد و هزینههای تولید را افزایش دهد.

آشنایی با تاثیر تجهیزات فرسوده بر کیفیت شن و ماسه

تأثیر تجهیزات فرسوده بر کیفیت شن و ماسه تولیدی در چندین جنبه بهوضوح نمایان میشود. این موضوع اهمیت زیادی دارد، زیرا تجهیزات فرسوده میتوانند کیفیت محصول نهایی را بهطور مستقیم تحت تأثیر قرار دهند و مشکلات مختلفی ایجاد کنند. در ادامه، هر یک از این جنبهها با جزئیات بیشتری توضیح داده شده است.

- کاهش دقت دانهبندی و کنترل اندازهها

تجهیزات فرسوده به دلیل کاهش دقت عملکرد و سایش قطعات، نمیتوانند دانهبندی یکنواختی را ارائه دهند. دانهبندی یکنواخت برای بتن و ملات اهمیت زیادی دارد، زیرا توزیع درست دانهها باعث میشود فضاهای خالی بین دانهها به حداقل برسد. این فضاهای خالی میتوانند باعث کاهش مقاومت و تراکم بتن یا ملات شوند. تجهیزات نو و کالیبرهشده دقت بیشتری در تنظیم اندازه و یکنواختی دانهها دارند و میتوانند محصولی باکیفیتتر و مقاومت بیشتر تولید کنند.

- افزایش میزان ذرات ریز و گرد و غبار

تجهیزات فرسوده ممکن است بهطور مؤثری نتوانند ذرات ریز و گرد و غبار را از بین ببرند. این ذرات ریز معمولاً نتیجه خردایش ناکامل یا فرسودگی تیغهها و قطعات خردکننده هستند. ذرات ریز و گرد و غبار باعث کاهش چسبندگی و استحکام نهایی محصول میشوند. وجود این ذرات در شن و ماسه میتواند به کاهش تراکم و در نتیجه کاهش استحکام و دوام بتن منجر شود. همچنین، حضور بیش از حد این ذرات باعث افزایش آب مصرفی در مخلوط بتن میشود که این خود به ضعف در استحکام بتن میانجامد.

- عدم توانایی شستشو و حذف کامل ناخالصیها

دستگاههای شستشوی فرسوده ممکن است توانایی کامل برای حذف ناخالصیها مانند گل و لای، مواد آلی و سایر ذرات مضر را نداشته باشند. این ناخالصیها در شن و ماسه میتوانند بر چسبندگی و کیفیت نهایی تأثیر منفی بگذارند. تجهیزات نوتر به راحتی ناخالصیها را از شن و ماسه جدا میکنند و محصول تمیزتری ارائه میدهند، در حالی که تجهیزات فرسوده به دلیل خرابی مکرر و کاهش کارایی نمیتوانند این کیفیت را ارائه دهند.

- افزایش خرابیها و کاهش بهرهوری تولید

تجهیزات فرسوده بیشتر مستعد خرابیهای مکرر هستند. این خرابیها نه تنها باعث افزایش زمان توقف در تولید میشوند بلکه باعث کاهش پیوستگی و یکنواختی محصول نهایی نیز میگردند. هنگامی که تجهیزات مکرراً خراب شوند، کیفیت تولید پایدار نخواهد بود و محصول بهصورت یکنواخت تولید نخواهد شد. این ناپیوستگیها میتوانند باعث شوند که شن و ماسه تولیدی در برخی قسمتها دارای دانههای درشت و در قسمتهای دیگر دارای دانههای ریز باشند که این بهویژه در بتنسازی نامطلوب است.

- افزایش هزینههای تعمیر و نگهداری

تجهیزات فرسوده نیاز به تعمیر و نگهداری بیشتری دارند که این خود هزینههای اضافی برای تولیدکننده به همراه دارد. این هزینههای اضافی میتواند بر توانایی تولیدکننده در سرمایهگذاری برای بهبود کیفیت تأثیر بگذارد و بهجای اینکه تجهیزات جدید و باکیفیت تهیه شود، تنها با تعمیرات موقت به تولید ادامه دهند که این موضوع به مرور زمان باعث کاهش کیفیت نهایی شن و ماسه تولیدی میشود. همچنین، نیاز به تعمیرات مکرر باعث کاهش سرعت و ظرفیت تولید شده و در نتیجه میتواند تأثیر منفی بر زمانبندی پروژههای ساختوساز داشته باشد.

- کاهش کنترل بر شکل و نوع دانهها

شکل دانههای شن و ماسه نقش مهمی در کیفیت بتن و ملات دارد. دانههای گوشهدار بیشتر از دانههای گرد به چسبندگی کمک میکنند و استحکام بیشتری در محصول نهایی به وجود میآورند. تجهیزات فرسوده به دلیل کاهش کارایی و سایش قطعات، کنترل کمتری بر شکل دانهها دارند. نتیجه این است که دانههای تولیدی ممکن است گردتر یا از نظر اندازه نامناسب باشند، که باعث کاهش کیفیت چسبندگی و تراکم میشود.

- افزایش مصرف انرژی و اثرات زیستمحیطی

تجهیزات فرسوده معمولاً کارایی کمتری دارند و به همین دلیل انرژی بیشتری مصرف میکنند. افزایش مصرف انرژی نه تنها هزینههای تولید را بالا میبرد بلکه تأثیرات منفی زیستمحیطی نیز به همراه دارد. در عین حال، این تجهیزات قدیمی ممکن است به دلیل فرسودگی و نشت مواد، آلودگیهای زیستمحیطی دیگری ایجاد کنند که در نهایت به کاهش اعتبار و استانداردهای تولید منجر میشود.

- کاهش توان رقابت و اعتبار تولیدکننده

تولید شن و ماسه با کیفیت پایین، علاوه بر تأثیرات فنی و سازهای، میتواند اعتبار تولیدکننده را نیز تحت تأثیر قرار دهد. کاهش کیفیت محصول نهایی در نتیجه استفاده از تجهیزات فرسوده باعث میشود که مشتریان و پیمانکاران تمایلی به خرید از چنین تولیدکنندگانی نداشته باشند و در نتیجه سهم بازار کاهش یابد. برای تولیدکنندگان، سرمایهگذاری در بهروزرسانی تجهیزات و حفظ کیفیت میتواند به حفظ جایگاه رقابتی و اعتبار در بازار کمک کند.

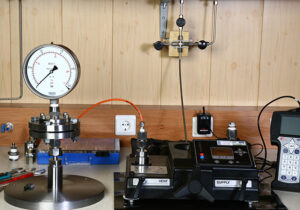

تاثیر انواع ماشین آلات بر کیفیت محصول شن و ماسه

سلامت تک تک تجهیزات تولید شن و ماسه به دلیل تأثیر مستقیم آنها بر مراحل مختلف تولید، بر کیفیت نهایی شن و ماسه اثرگذار است. این تجهیزات از خردکنها و سرندها گرفته تا سیستمهای شستشو و حملونقل، هر کدام نقش کلیدی در تضمین دانهبندی مناسب، حذف ناخالصیها، و حفظ یکنواختی و کیفیت محصول نهایی دارند. در ادامه، تاثیر سلامت هر یک از تجهیزات اصلی در فرآیند تولید شن و ماسه بررسی شده است:

۱. ماشین آلات سنگشکن

سنگشکنها اولین مرحله در تولید شن و ماسه هستند و سنگهای بزرگ را به ابعاد کوچکتر خرد میکنند. سلامت سنگشکنها مستقیماً بر کیفیت دانهبندی شن و ماسه تأثیر میگذارد. به این صورت که اگر تیغهها یا فکهای خردکن فرسوده یا آسیبدیده باشند، خردایش بهطور کامل انجام نمیشود و دانههای درشت یا ناهمگون تولید میشود. این مسئله باعث ناپیوستگی در دانهبندی و کاهش کیفیت بتن یا ملات خواهد شد. همچنین، خردکنهای ناکارآمد معمولاً گرد و غبار بیشتری تولید میکنند که تأثیر منفی بر چسبندگی و استحکام محصول نهایی دارد.

۲. دستگاههای دانهبندی (انواع سرند)

سرندها برای جداسازی دانههای شن و ماسه بر اساس اندازه و دانهبندی استفاده میشوند و اطمینان حاصل میکنند که هر دسته از شن و ماسه دارای اندازه یکنواخت است. اگر سرندها فرسوده یا مسدود شده باشند، نمیتوانند دانهبندی مناسب و یکدستی را ایجاد کنند. این مسئله باعث میشود برخی دانهها از اندازه مجاز کوچکتر یا بزرگتر باشند. دانهبندی نامناسب، بهویژه در بتنسازی، باعث کاهش تراکم و کاهش مقاومت میشود، زیرا توزیع یکنواخت دانهها برای پیوستگی و تراکم محصول نهایی اهمیت دارد.

۳. دستگاههای شستشوی ماسه

دستگاه ماسه شور برای حذف گرد و غبار، گل و لای و مواد آلی از شن و ماسه استفاده میشود. این دستگاهها به تمیز کردن محصول نهایی کمک میکنند و مواد زائد را از آن جدا میکنند. سلامت دستگاههای ماسه شور اهمیت زیادی دارد زیرا هرگونه خرابی یا فرسودگی در این تجهیزات باعث کاهش توانایی دستگاه در حذف ناخالصیها میشود. اگر این دستگاهها بهخوبی کار نکنند، شن و ماسه تمیز نخواهد بود و مواد مضر مانند خاک و گل و لای باقی میماند. وجود این مواد میتواند چسبندگی شن و ماسه را با سیمان کاهش داده و در نتیجه کیفیت بتن یا ملات را پایین بیاورد.

۴. سیستمهای نوار نقاله (حملونقل دانهها)

نوار نقالهها دانههای شن و ماسه را بین دستگاهها و مراحل مختلف تولید جابهجا میکنند و برای انتقال و توزیع یکنواخت مواد در کل فرآیند حیاتی هستند. اگر نوار نقالهها بهخوبی عمل نکنند یا دچار خرابیهای مکرر شوند، انتقال دانهها بهطور یکنواخت صورت نمیگیرد. در نتیجه، ممکن است مواد در بخشهای مختلف خط تولید بهطور نامناسب انباشته شوند یا به دانههای دیگر آسیب بزنند. همچنین، حرکت ناهمگون دانهها باعث افزایش سایش و گرد و غبار شده و در نهایت به کاهش کیفیت محصول نهایی منجر میشود.

۵. دستگاه های میکسر

در برخی فرآیندهای تولید شن و ماسه، میکسرها برای ترکیب مواد خام یا افزودنیهای بهبود کیفیت مورد استفاده قرار میگیرند. سلامت میکسرها در توزیع یکنواخت و ترکیب صحیح مواد بسیار اهمیت دارد. اگر میکسرها دچار فرسودگی باشند، ترکیب یکنواختی ایجاد نمیشود و این موضوع میتواند به عدم تطابق در کیفیت نهایی منجر شود.

۶. تجهیزات جداسازی ذرات آهنی و فلزی

این تجهیزات برای جدا کردن ذرات فلزی یا آهنی که ممکن است بهطور ناخواسته وارد شن و ماسه شوند، استفاده میشوند. در صورتی که این تجهیزات کارایی کافی نداشته باشند، ممکن است ذرات فلزی در شن و ماسه باقی بمانند. این مواد میتوانند به استحکام بتن آسیب رسانده و حتی در پروژههای ساختمانی مشکلاتی ایجاد کنند. بنابراین، سلامت این تجهیزات برای تولید شن و ماسه تمیز و بدون آلودگی ضروری است.

۷. دستگاههای بازیابی آب و فیلترها

در سیستمهای شستشوی شن و ماسه، آب بهطور مکرر استفاده میشود و دستگاههای بازیابی آب و فیلترها برای تصفیه و بازیابی آب جهت استفاده مجدد به کار میروند. خرابی یا ناکارآمدی فیلترها و سیستم بازیابی آب میتواند باعث شود که آب مورد استفاده آلوده یا غیرتمیز باشد. این آلودگی میتواند به شن و ماسه منتقل شود و کیفیت نهایی محصول را کاهش دهد. همچنین، استفاده از آب آلوده در فرآیند شستشو باعث افزایش مواد زائد در محصول نهایی میشود.

۸. پمپها و سیستمهای آبرسانی

پمپها و سیستمهای آبرسانی در دستگاههای شستشو و همچنین برخی فرآیندهای انتقال و شستشوی اضافی به کار میروند. سلامت این پمپها برای تضمین جریان کافی و ثابت آب اهمیت دارد. به طوریکه اگر پمپها بهخوبی کار نکنند، فرآیند شستشو بهدرستی انجام نمیشود و ممکن است برخی دانهها شسته نشده باقی بمانند یا مواد زائد بهدرستی جدا نشوند.

۹. سیستمهای الکتریکی و کنترلی

این سیستمها برای کنترل و تنظیم عملکرد همه تجهیزات مورد استفاده قرار میگیرند و در نظارت و بهینهسازی فرآیندهای مختلف تولید نقش دارند. به این صورت که اگر سیستمهای الکتریکی و کنترلی دچار مشکل باشند، کل فرآیند تولید دچار اختلال میشود و کارایی تجهیزات کاهش مییابد. این موضوع میتواند باعث کاهش کیفیت تولید و افزایش خرابیها و توقفهای ناخواسته شود.

سلامت و کارکرد صحیح تک تک تجهیزات تولید شن و ماسه اهمیت زیادی در کیفیت محصول نهایی دارد. هر تجهیزاتی که کارایی و سلامت خود را از دست دهد، بهطور مستقیم یا غیرمستقیم به کاهش کیفیت محصول منجر میشود. از اینرو، تعمیر و نگهداری منظم و بهروزرسانی تجهیزات یکی از اصول کلیدی برای حفظ کیفیت و استاندارد تولید شن و ماسه است.

معرفی چند مورد از راهکارهای افزایش کیفیت شن و ماسه

برای افزایش کیفیت شن و ماسه تولیدی از طریق ماشینآلات، میتوان به چندین راهکار مؤثر اشاره کرد. این راهکارها به بهینهسازی عملکرد تجهیزات و فرآیند تولید کمک میکنند و در نهایت منجر به بهبود کیفیت محصول نهایی خواهند شد. در ادامه، به برخی از این راهکارها پرداخته میشود:

- بهروزرسانی و تعویض تجهیزات: سرمایهگذاری در تجهیزات مدرن و با تکنولوژی بالا میتواند دقت و کارایی فرآیندهای خردایش، دانهبندی و شستشو را بهبود بخشد. این ماشینآلات معمولاً دارای ویژگیهای پیشرفتهتری هستند که میتوانند به تولید محصول با کیفیتتری منجر شوند.

- نگهداری منظم و تعمیرات دورهای: انجام نگهداری منظم بر روی تجهیزات و تعمیرات دورهای میتواند از بروز خرابیهای غیرمنتظره جلوگیری کند و کارایی ماشینآلات را حفظ نماید. این کار به حفظ کیفیت تولید و کاهش توقفهای ناخواسته کمک میکند.

- بهینهسازی فرآیند خردایش: تنظیم مناسب سرعت و بار ورودی به سنگشکنها میتواند به خردایش یکنواختتر و بهینهتر دانهها منجر شود. استفاده از سنگشکنهای با طراحی خاص میتواند به کاهش گرد و غبار و تولید دانههای یکنواخت کمک کند.

- استفاده از سرندهای با کیفیت: استفاده از سرندهای با دقت بالا و طراحی مناسب میتواند به جداسازی بهتر دانهها و دستیابی به دانهبندی یکنواختتر کمک کند. سرندهای با قابلیت تنظیم دقیق میتوانند اندازه دانهها را بهطور مؤثری کنترل کنند.

- توسعه سیستمهای شستشوی کارآمد: تجهیزات شستشوی پیشرفته و مؤثر میتوانند ناخالصیها، گرد و غبار و گل و لای را بهطور کامل از شن و ماسه حذف کنند. بهینهسازی مراحل شستشو باعث میشود محصول نهایی تمیزتر و باکیفیتتر باشد.

- بازیابی و تصفیه آب: راهاندازی سیستمهای بازیابی آب میتواند به کاهش مصرف آب و همچنین حفظ کیفیت آب مورد استفاده در فرآیند شستشو کمک کند. آب تمیز و تصفیهشده به بهبود کیفیت شن و ماسه کمک میکند.

- استفاده از سیستمهای کنترل و نظارت: نصب سیستمهای کنترل و نظارت بر روی خطوط تولید میتواند به شناسایی سریع مشکلات و نواقص کمک کند. با این کار میتوان بهطور پیوسته کیفیت محصولات را تحت کنترل داشت و به سرعت نسبت به تغییرات واکنش نشان داد.

- آموزش کارکنان: آموزش کارکنان در مورد نحوه عملکرد صحیح تجهیزات و روشهای بهینه تولید میتواند تأثیر بسزایی در کیفیت تولید داشته باشد. کارکنان آگاه و آموزشدیده میتوانند با دقت بیشتری بر روی فرآیندها نظارت کنند.

- تنظیم دقیق نسبت ترکیب مواد اولیه: استفاده از مواد اولیه با کیفیت و کنترل دقیق نسبتهای ترکیب میتواند به بهبود کیفیت شن و ماسه تولیدی کمک کند. این کار میتواند در فرآیند میکس و تولید بتن نیز تأثیرگذار باشد.

- گزارشدهی و بازخورد: ایجاد سیستمهایی برای جمعآوری و بررسی بازخورد در مورد کیفیت محصول میتواند به شناسایی نقاط ضعف و بهبود فرآیندهای تولید کمک کند. این اطلاعات میتواند در تصمیمگیریهای آینده مؤثر باشد.

فرسودگی تجهیزات تولید شن و ماسه باعث کاهش کیفیت محصول نهایی میشود، زیرا قطعات قدیمی و ساییدهشده نمیتوانند بهدرستی عملیات خردایش و جداسازی را انجام دهند. این تجهیزات با ایجاد ذرات گرد و غبار بیشتر و عدم یکدستی در اندازه ذرات، کیفیت شن و ماسه را پایین میآورند. علاوه بر این، خرابیهای مکرر ماشینآلات فرسوده باعث وقفه در تولید و افزایش هزینههای تعمیر و نگهداری میشود. در نتیجه، فرسودگی تجهیزات نهتنها کیفیت محصول را کاهش میدهد، بلکه بهصرفهجویی اقتصادی کارخانه نیز آسیب میرساند.

- نویسنده: تحلیل بازار